强大的软件定制功能,移动端操控 咨询热线:021-6728 6163

明勃电气 HMI 工业组态软件简介 咨询热线:021-6728 6163

明勃电气 HMI 工业组态软件系统是 上海明勃智能科技股份有限公司集多年工 程应用、开发和服务经验,基于 Windows 操作系统,独立研发的高性能工业监控组态软件。其运行稳定、运行速度快、简单易懂、易用、功能齐全、扩展性强大,能为用户提供经济完善自动化解决方案。

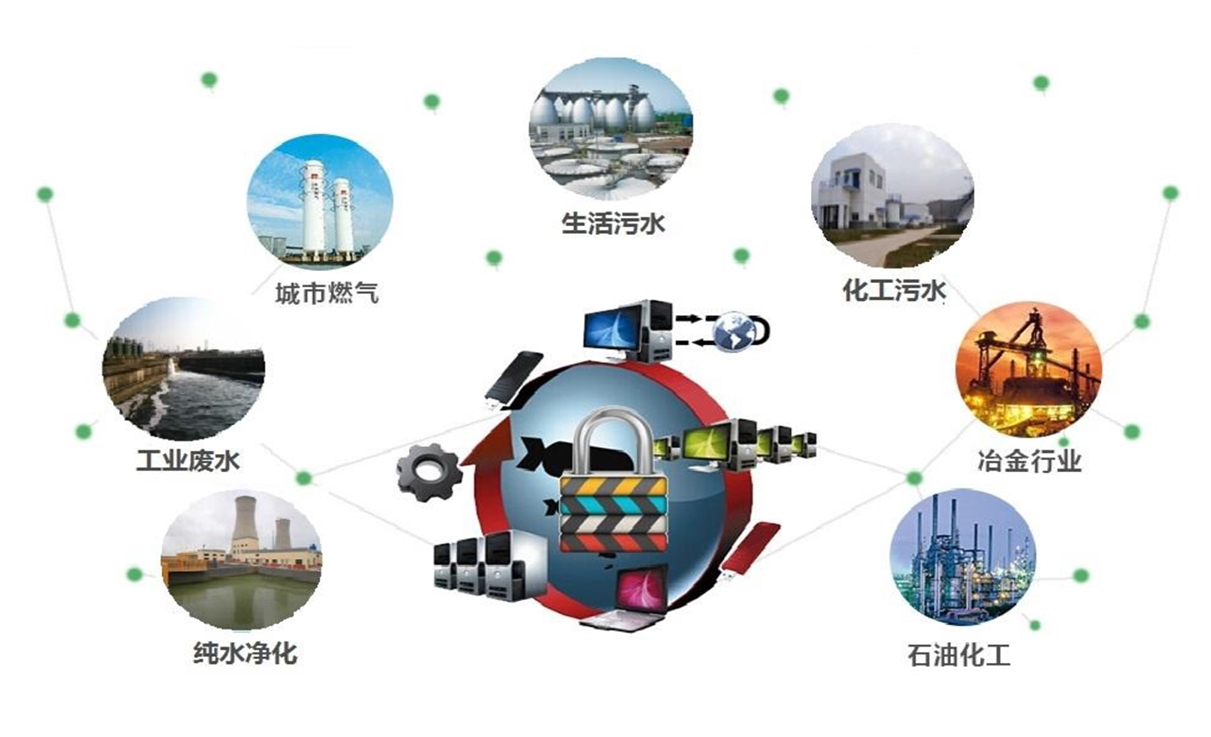

百煅成钢:明勃电气 HMI 工业组态软件系统久经各类项目的磨练,进化成稳定、 快速、高效、易用的组态软件,可以替代进口组态软件;应用行业:行业特色作为开发目标,拥有众多行业用户, 如环保、配电、筑路、 烟草、制糖、啤酒、燃气、太阳能、风电、热网、信息化等;

核心稳定:开发初期撇弃 Windows95/98 主流平台,选用 Windows NT 平台,代码 采用 VC++编写,自然过度 Windows 2000/2003/2008/XP/Win7/Win8 平台,多任务机制, 系统内核先进稳定,长期稳定运行无内存泄露;

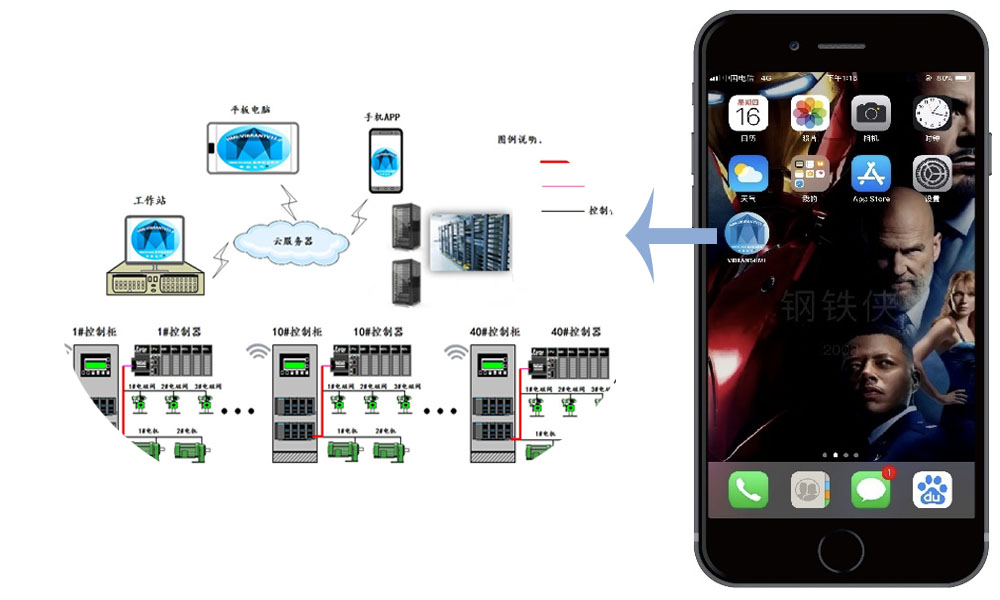

功能齐全:提供设备通讯、运行数据库,单机支持 2000 个通讯设备及 50 万监控变量, 实际最大应用 18 万变量规模,还提供 VBScript 脚本、数据库连接、配方管理、报表制作、网络服务、串口服务、 Web 服务、远程连接、ADSL 服务、短信报警服务、移动客户端等增强功能,一些棘手 的问题都迎刃而解;

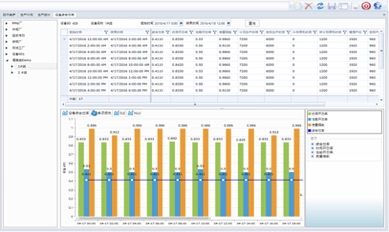

适合所有大中小型工业自动化项目;画面支持多屏、大屏,支持子画面子窗口功能;实现数据报警功能、实时数据曲线 显示和历史数据曲线查询、历 史数据报表查询等基本功能,

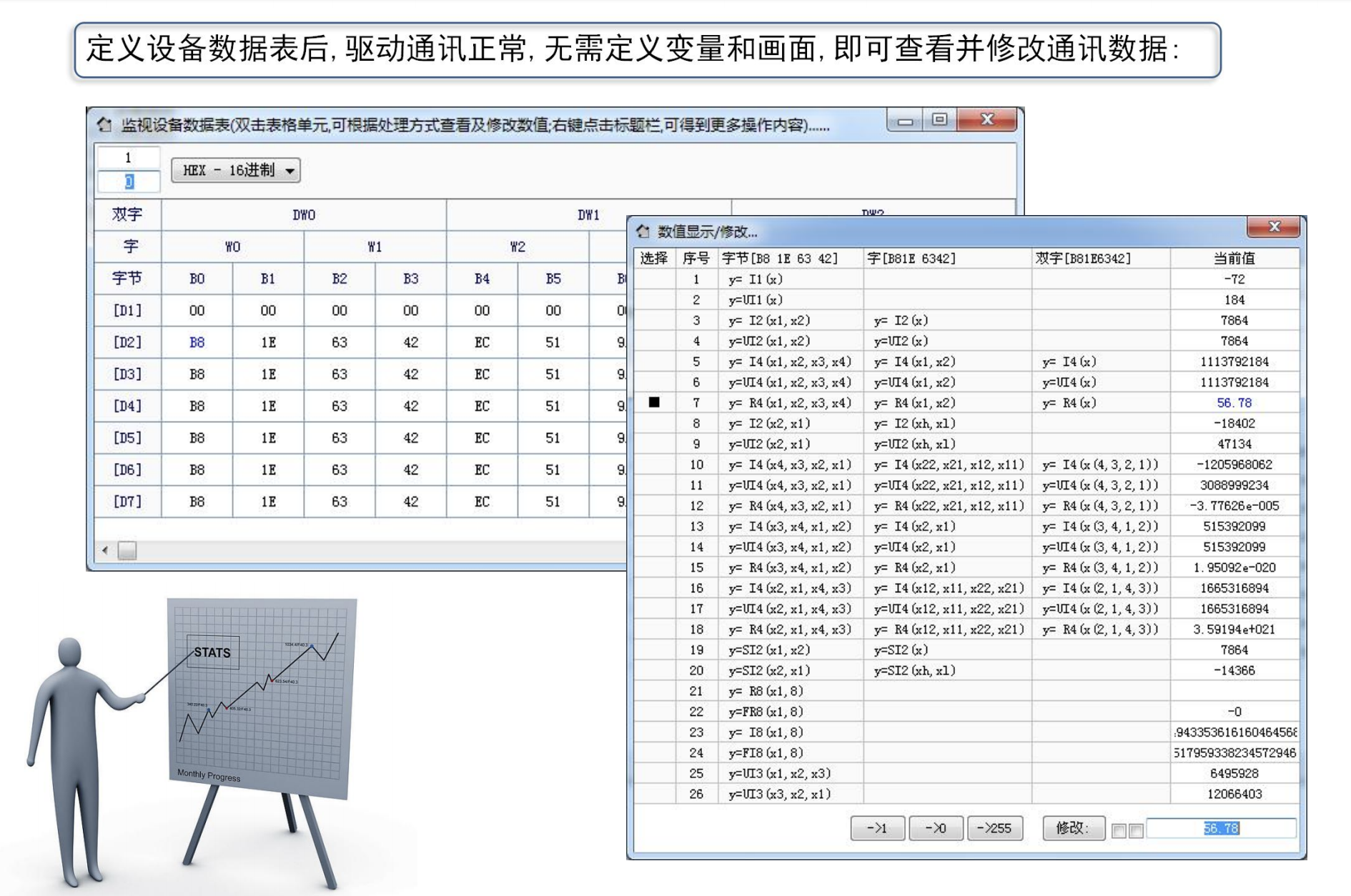

定位准确:始终把 PLC 和 DCS 作为主要适用对象,定位自动化应用中高端,特别 设计设备数据表技术,能对数据进行批量处理,多线程同时连接通讯设备,批量和并 发机制,通讯速度和稳定性倍受赞誉。

硬件需求 咨询热线:021-6728 6163

正确、安全、稳定的运行组态系统需要良好硬件环境:

- 使用品牌和口碑较好计算机;

- CPU运行速度越快越好,建议选用双核及以上CPU配置;

- 至少配置2G内存,大数据量和数据库应用,须具有更大内存;

- 需要1G硬盘空间;

- CD/DVD光驱,通过CD/DVD安装软件时使用;

- 主板自带并口或USB,插入加密狗使用,扩展卡兼容性欠佳;

- VGA和SVGA显示卡和显示器,显存需在64M以上,能支持1024*768或更高分辨率;

多屏应用需配置多显卡,组态支持10幅画面显示; - 鼠标,声卡,如需支持声音报警;

- 以太网卡.

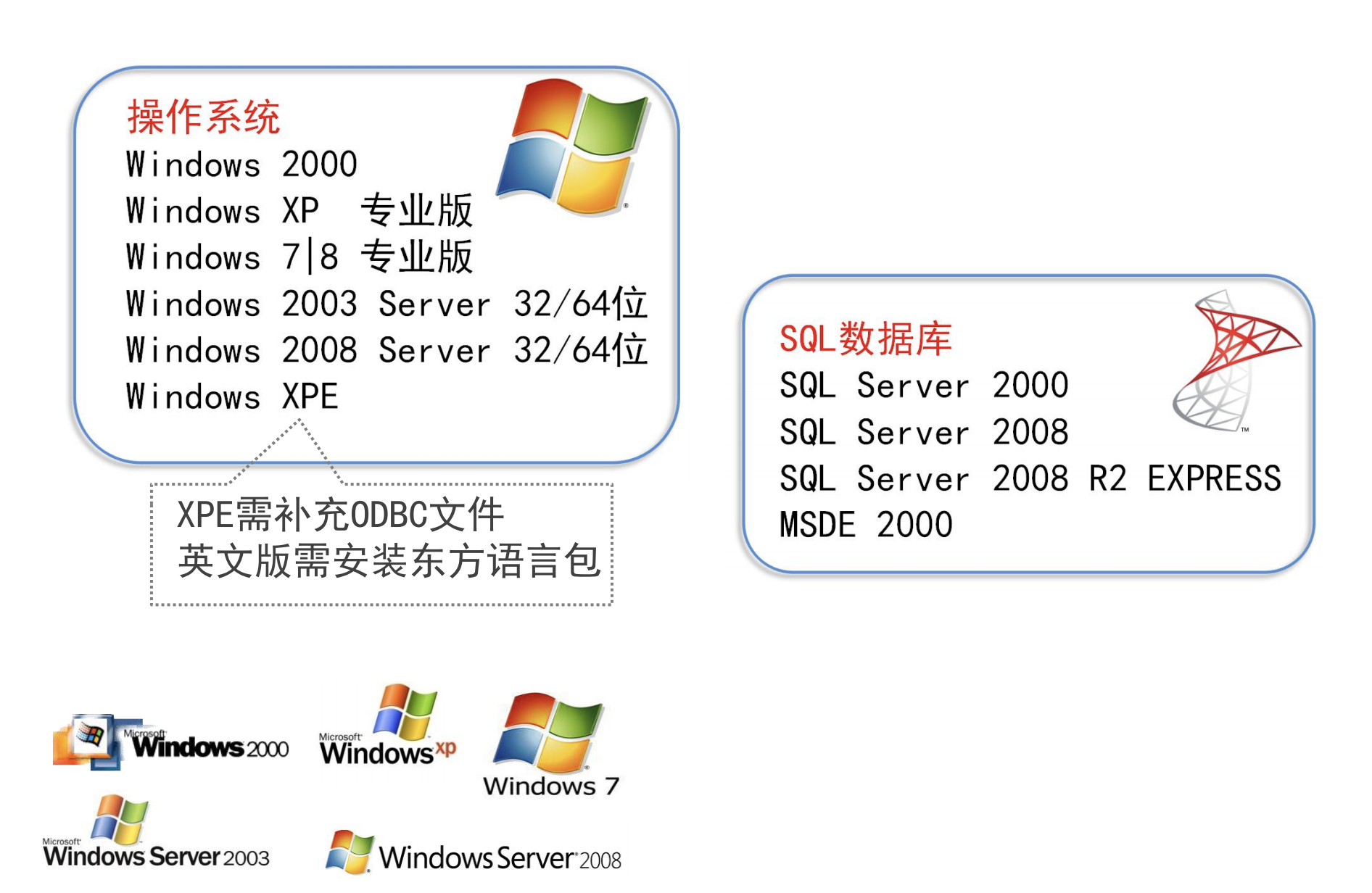

软件需求 咨询热线:021-6728 6163

正确、安全、稳定的运行组态系统需要良好软件环境:

- 建议中英文Windows2000/XP专业版、XPE、2003/2008、Windows7/8/10专业版(32/64位); 英文操作系统须安装东亚语言包;

- IE6及以上版本浏览器;

- 需要ADO+ODBC+VBScript环境;

- 操作系统须更新补丁,否则不能保证系统运行稳定性:

- 安装缺省打印机驱动,供水晶报表使用;

- 管理员身份登录操作系统安装组态系统;

- SQLServer数据库平台,如MSDE2000、SQLServer2000/2008/2012/2014(Express)等;

- 某些杀毒软件会阻止软件正常安装或正常运行,建议先暂停杀毒软件,或更换柔式杀毒软件;

- 些计算机预装的系统有未知保护环境,阻止组态软件正常安装,需要重新安装操作系统; 避免计算机中安装多种组态软件,难免冲突;

- 理想运行环境:Windows+SQLServer2008(Express)+Office(选项).

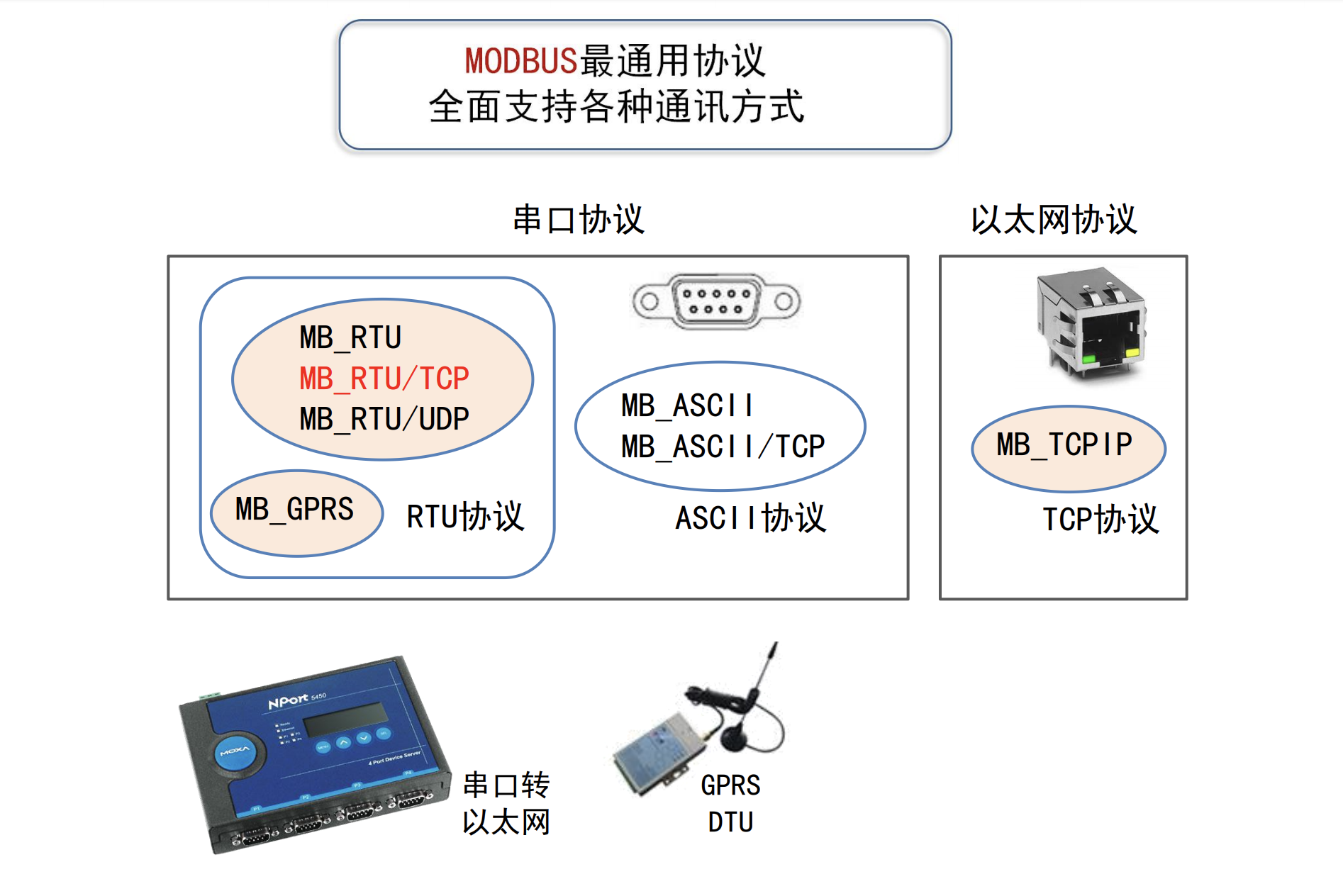

设备通讯MODBUS 咨询热线:021-6728 6163

设备通讯 咨询热线:021-6728 6163

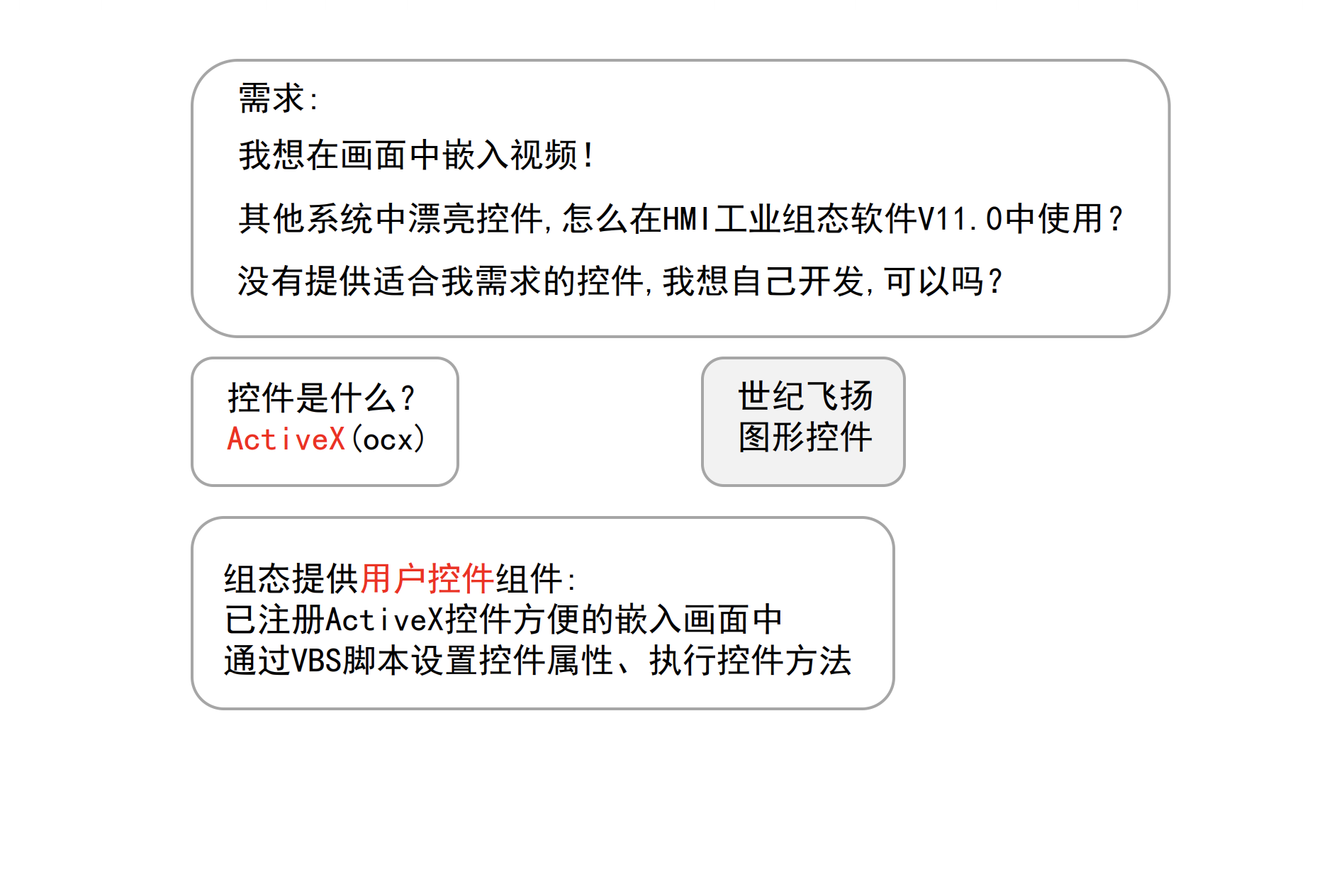

画面用户控制 咨询热线:021-6728 6163

数据服务web服务器 咨询热线:021-6728 6163

解决方案 咨询热线:021-6728 6163

需求:

由于某原因,某项目必须使用第三方组态软件;

但这些软件的数据库及报表功能较弱,如WinCC、iFix…等;

能否用HMI工业组态软件V11.0为这些软件提供数据库及报表功能?

实现:

Ø HMI工业组态软件V11.0安装文件很小;

Ø 各功能经过优化占用很少系统资源,与第三方软件基本没有冲突;

Ø HMI工业组态软件V11.0通过驱动程序直接从控制设备读取数据;

或通过OPC从第三方软件读取数据;

Ø 通过数据库连接功能存储数据到数据库;

Ø 根据数据库中存储内容,制作Crystal 或Excel 报表格式;

Ø 制作报表打印画面,在画面中使用报表打印按钮;

Ø 在HMI工业组态软件V11.0中测试完成后,通过第三方软件执行打印画面, Ø以WinCC 为例:

ProgramExecute(“

c:HMIview.exe pic1 pos=100,100,300,300”);

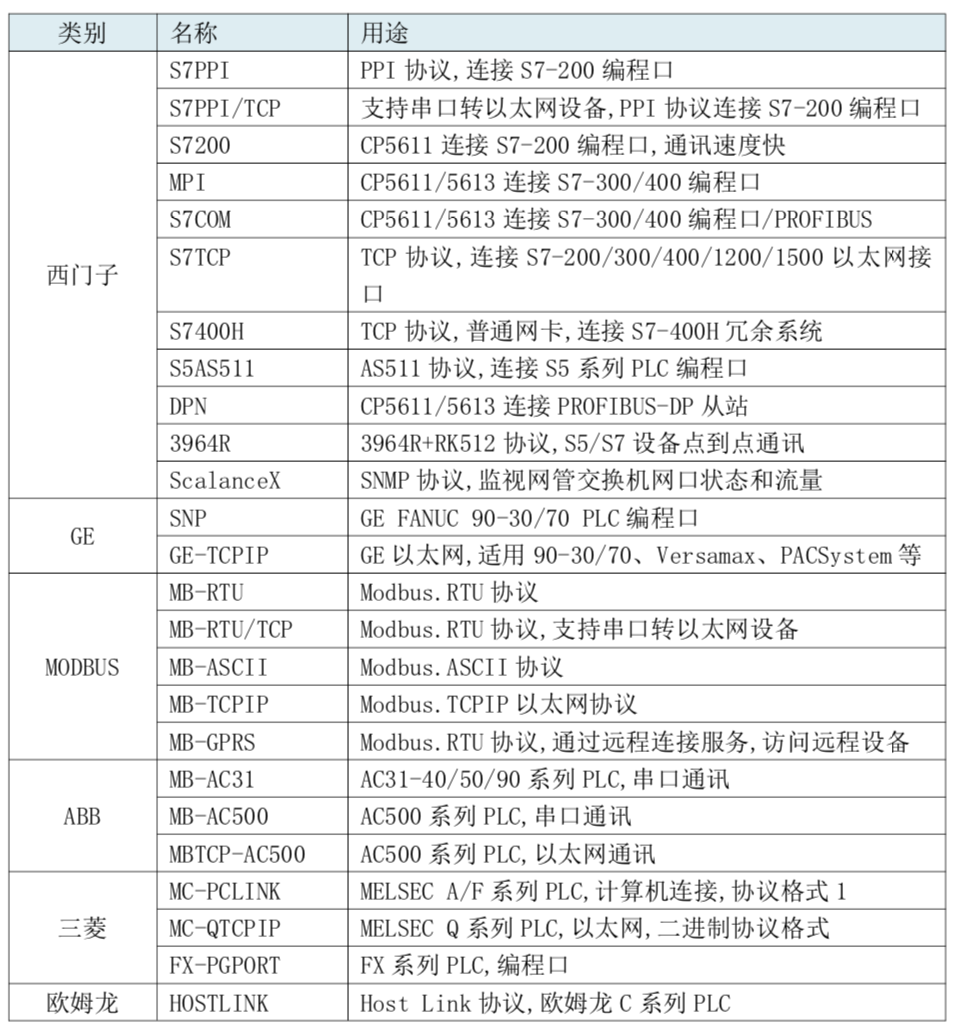

常用驱动 咨询热线:021-6728 6163

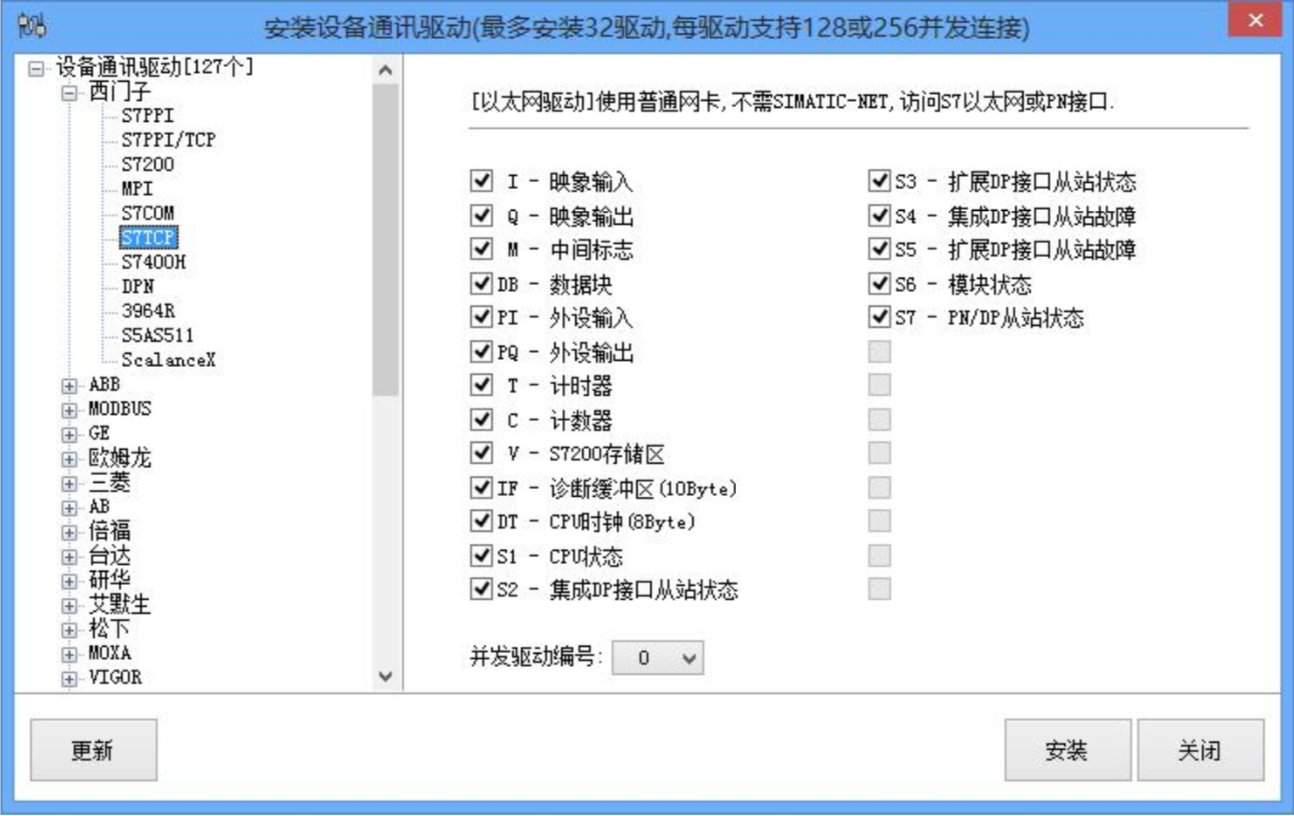

最多支持安装 32 种驱动,每驱动支持 128/256 并发人物,安装驱动程序步骤:

[1].选择[设备通讯]功能,执行[1.安装驱动]任务:

[2].从驱动列表选择需使用的通讯驱动名称;

[3].选择列表包含常用驱动程序,可以手动添加驱动程序;

[4].驱动程序版本或参数常有更新,执行[更新驱动]按钮进行更新;

[5].选择列表右边显示某驱动相关数据类型,不同设备驱动具有不同数据类型,被选择数据类型能被访问,根据

具体需求进行选择,最多支持 26 种数据类型;

[6].鼠标双击驱动程序名称,或执行[安装]按钮,安装某驱动程序到系统;

[7].安装完成所需动,执行[关闭]按钮结束安装;

[8].已安装驱动程序,需要修改或更新,重新进行安装即可.

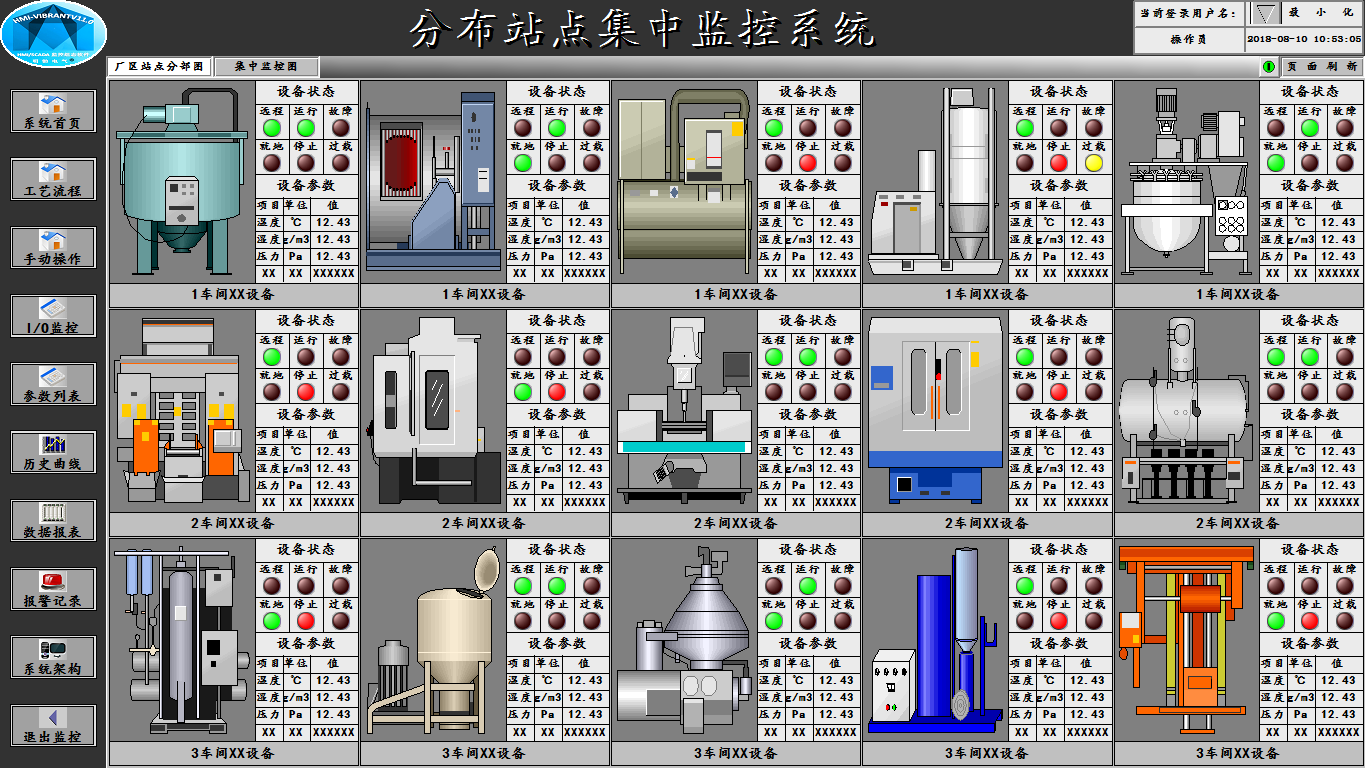

客户案例 咨询热线:021-6728 6163

配电监控

环境监测&保护

热管/管网/天然气

筑路机械

啤酒.白酒.烟草

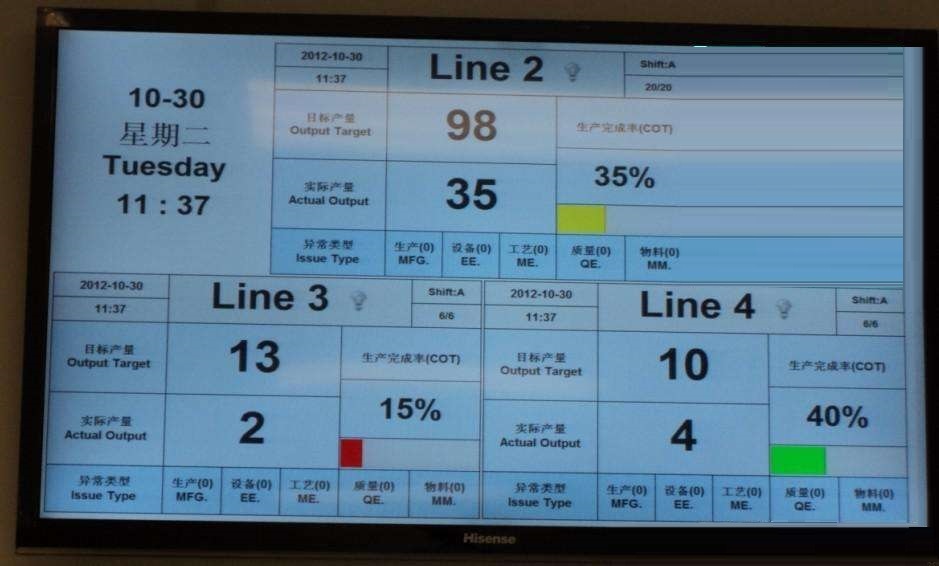

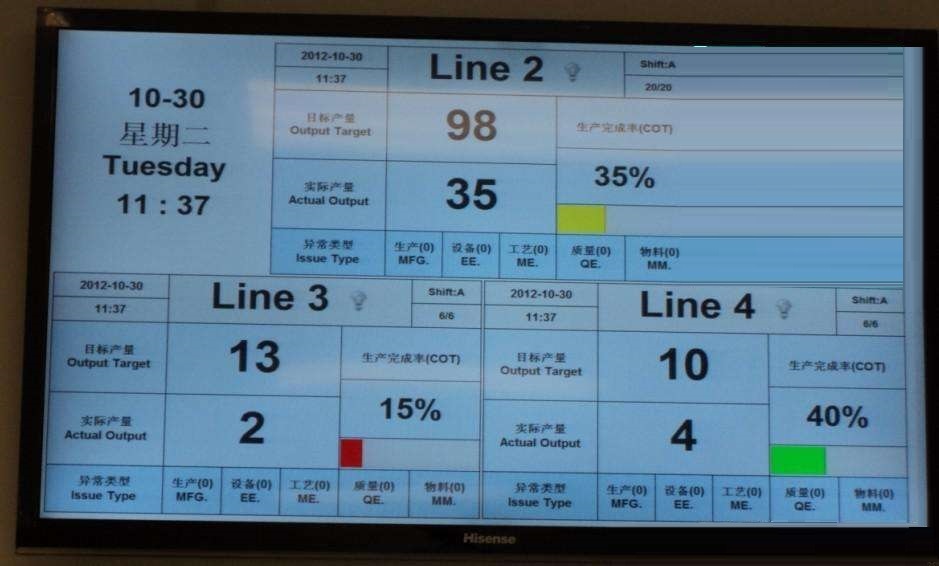

产线看版

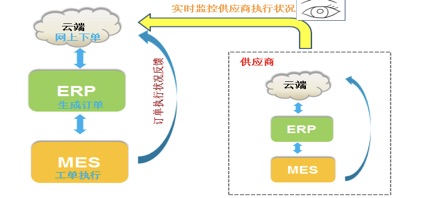

MES系统概述 咨询热线:021-6728 6163

MES系统即制造执行系统(manufacturing execution system,简称MES)是美国AMR公司(Advanced Manufacturing Research,Inc.)在90年代初提出的,旨在加强MRP计划的执行功能,把MRP计划同车间作业现场控制,通过执行系统联系起来。这里的现场控制包括PLC程控器、数据采集器、条形码、各种计量及检测仪器、机械手等。MES系统设置了必要的接口,与提供生产现场控制设施的厂商建立合作关系。

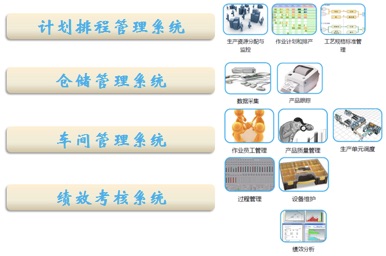

明勃MES概述 咨询热线:021-6728 6163

(MES系统功能模块)

MES部分功能介绍 咨询热线:021-6728 6163

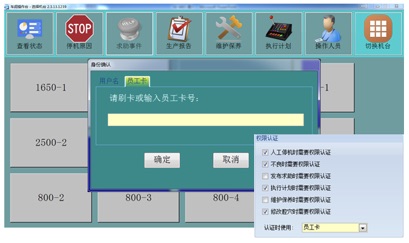

车间操作端

- 采用大按钮设计,方便触摸屏使用

- 可同时管理多台机器,节约投资成本

- 可方便管理,将管理实时延展到车间

- 哪怕不识字,SE-MES也有应对,一切为了“用起来“

车间看板

设备状态电子看板

身份确认-登陆界面

生产报告

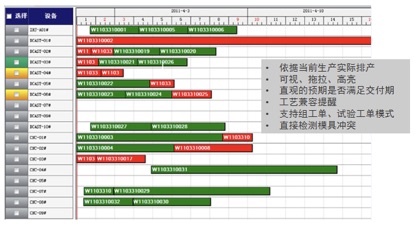

计划排程

HMI系统介绍 咨询热线:021-6728 6163

HMI是Human Machine Interface 的缩写,“人机接口”,也叫人机界面。人机界面(又称用户界面或使用者界面)是系统和用户之间进行交互和信息交换的媒介, 它实现信息的内部形式与人类可以接受形式之间的转换。凡参与人机信息交流的领域都存在着人机界面。

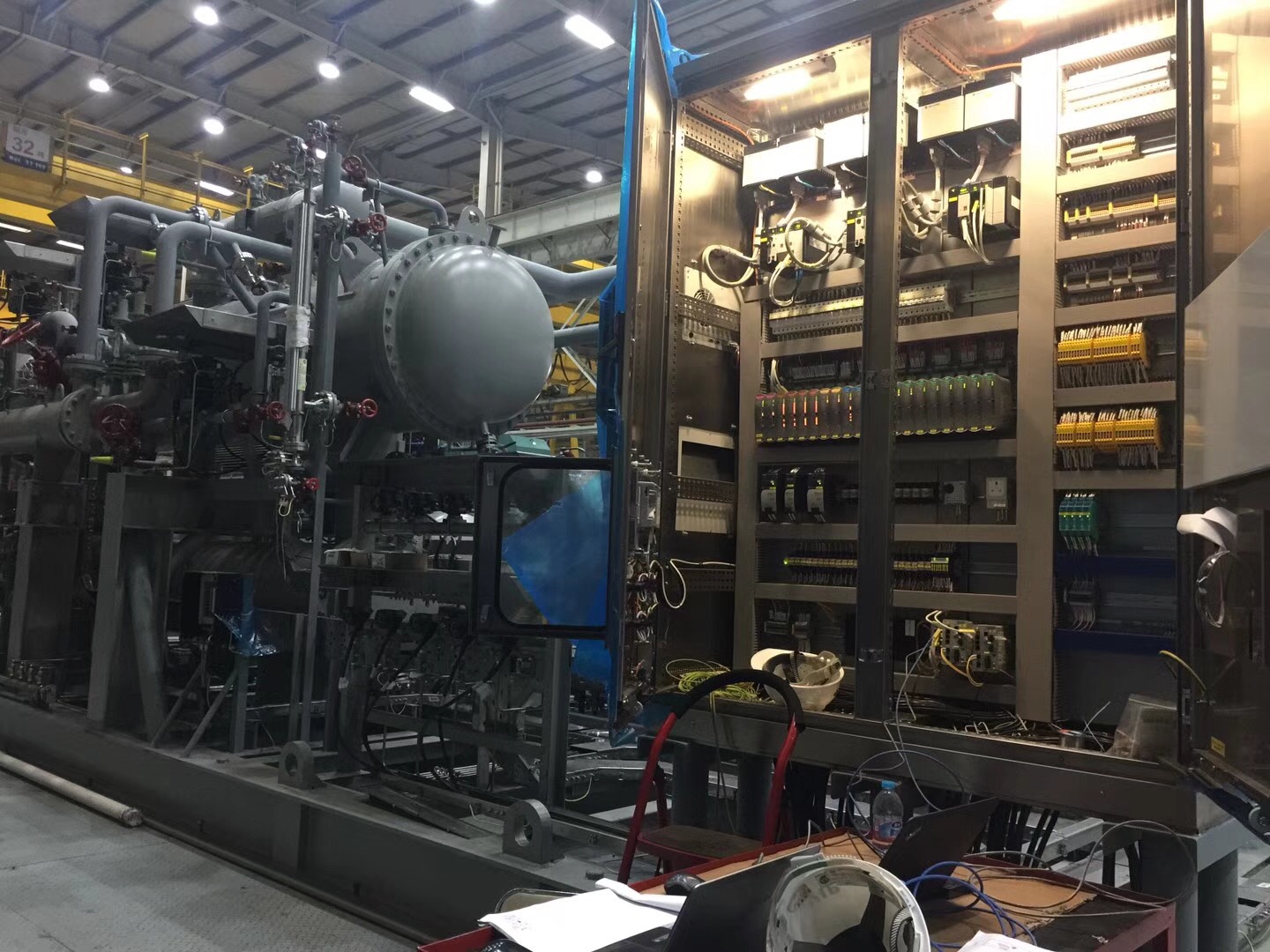

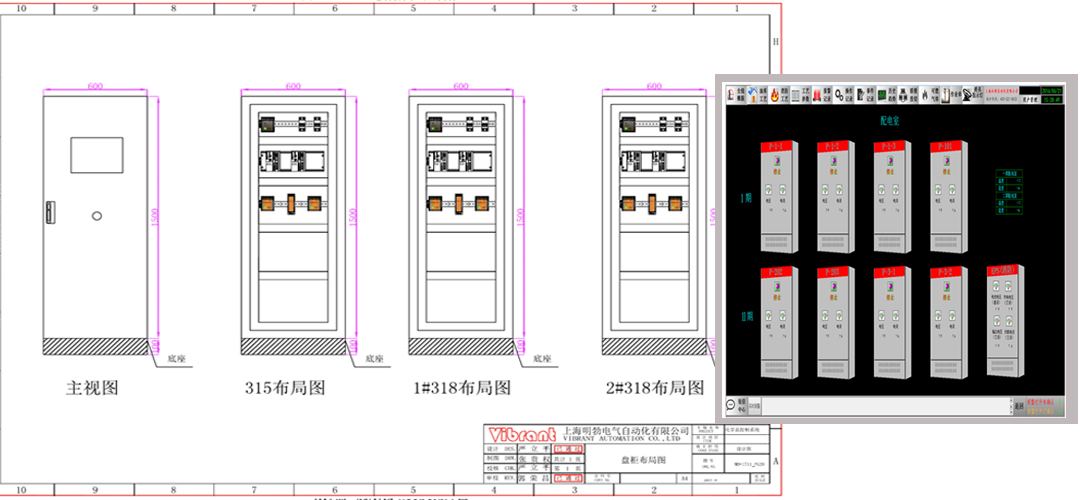

本系统采用SCADA/DCS控制系统标准配置,设置冗余电源、冗余实时处理中央处理器CPU、冗余网络(光纤)、以及各部分重要网络通信设备和部件的冗余,达到自动、快速、安全、可靠的控制水平。采用由PLC组成SCADA/DCS完全冗余控制系统。 CPU处理器系统采用AB Allen-Bradley Micrologix1700 TCP系列产品。

HMI(上位机)采用VIBRANT公司的产品VIBRANT-HMI V11.0和Remote IO Manager程序管理器、VersaPro三部分组成。 本系统不仅具有稳定的控制功能,需要修改工艺流程和事实隐患处理时,我方(集成商)可实现远程在线访问参数修改和处理(本系统配有远程遥控处理模块)。 本系统具有良好的可扩展性。提供接口软件和应用软件(包括服务器端软件和客户端应用软件),能为生产中控室、有关领导办公室、值班室、等管理应用系统提供数据系统事实监控和异常对外输出接口;预留第三方系统数据交互接口(包括软件、硬件和系统程序),实现与第三方通讯无缝连接,共享生产中控信息管理系统的过程数据,能为今后的物物联网安全信息管理系统提供数据及端口。

整个系统包括各执行机构电机机、水泵、阀组、压力、流量、温度、机组运行、现场开关状态等工序,由于整套生产厂区面积较大,终端执行控制设备数量较多,且大部分距离监控控制中心较远,可将已有的所有设备信号通过桥接引入到新的监控控制室内控制柜实现,其次再把新增的现场输入输出信号通过直接接线的方式引入到新的监控控制室内控制柜实现,所以控制系统采取分工艺段,采集监控控制执行信号(信号控制信息系统、信号执行信息系统)、系统连锁或单独点动控制信号,并可通过HMI自动或手动启停现场终端执行设备设施。 将现场所有执行终端按照既定位置划分为N个工艺组合。根据划分的区域,在每个工艺附近设置现场控制单元。现场所有终端执行设备信号接入现场控制单元控制柜内,然后通过冗余光纤网络在TCP/IP协议支持下,将报警信号上传到中心监控控制室的服务器内完成数据的存储和执行处理,则其完全实现SCADA/DCS自动控制。

总体设计工程流程清单 咨询热线:021-6728 6163

A.系统设计

- 系统配置图设计

- 控制逻辑图设计

- 组态功能设计

- 监视画面设计

- 机柜台及配套器件布置图设计

- 端子接线图设计

B.系统供货

- PLC系统

- 编程终端

- HMI工作站及工程师站

- 显示器

- 网络交换机

- 辅助机柜及附件成套

- 系统连接电缆及附件

- 操作系统软件包

- 监控软件包

C.系统组态

- 通讯组态

- CPU系统组态

- 工作站系统组态

- 应用功能组态及编程

D.系统安装及调试

- 系统连接

- 工厂的测试验收(FAT)

- 现场的测试验收(SAT)

- 系统整体调试

E.技术培训

- 系统组态培训

- 系统维护培训

- 系统操作培训

F交付使用

- 验收测试

- 试运行

- 系统验收

- 交付使用

系统实现的基本功能 咨询热线:021-6728 6163

控制监控系统主要功能是:系统通过SCADA/DCS实现自动监控生产车间内终端执行设备设施的状态信号,及报警信号,通过电视监控系统,人为确认操作控制的真实性,或系统经过延时(0~30秒可调)后自动联锁启动“系统自动运行控制”及“系统单步手动运行控制”从而完成终端设备设施的执行工艺功能流程。

详细功能描述 咨询热线:021-6728 6163

- 系统具备实时监控开关状态系统、就地操作状态系统、运行状态系统。

- 实时检测厂区手动操作按钮的状态信息。

- 系统通过Modbus 通信协议与厂区工业电视系统实现预置位联动功能,并按需要输出无源开关处理报警信号。

- 实时检测各工艺流程组的运行电流、报警信号、工作状态、故障状态、就地/远控等状态,各组主机的启、停状态信号,自动逻辑控制功能。

- 实时检测各终端设备的全开、全关、就地/远控、故障等运行状态信号,并能对各控制元件进行开、关控制。

- 实时检测第三方仪表等系统参数。

- 实时监测厂区、配电室、阀组间等场所的运行安全状态。

- 整个计算机监控系统分层次结构的控制系统,完成整个系统的控制、显示、设备运行状态监控及设备故障报警,数据的监测、存储、分析、报表打印等功能。

- 在控制室可以通过人机对话软件,远程控制生产车间的终端执行设备、阀门、站控按钮的启停以及运行参数的大小数值(预留接口)。

- 具有自诊断和诊断工具,进行常规和预防诊断维护。系统能够实时检测现场输入/输出部件、电源、通讯及连接线等设备的故障。诊断过程及结果在屏幕上显示并记录。

- 系统具有自动、软操及硬操三种操作模式:在自动操作模式下,系统接收到启停信号后,经人工确认启动控制系统或延时后系统自动启动,按预定逻辑自动启动现场工作执行机构,并顺序开、关相关电动阀等终端控制机构,实现自动运行功能。软操模式,通过鼠标点击显示界面中的操控按键,实现点对点的远程控制模式。硬操模式,是指监控中心与各基站的控制采用

- 硬接线方式,通过操作台上的手动按钮,一键触发相应终端执行机构的设备设施,实现紧急启动和切断功能。

- 显示系统的自动、手动工作状态,自动状态锁定手动操作(即无论在何种工作模式手动操作始终保持优先,满足《GA61-2002 固定自动控制装置通用技术条件》要求)。

- 系统具备信息存储管理与操作权限管理。能够自动记录操作员的操作,并可给不同的操作人员分配不同的操作权限,明确了责任,方便了管理。

- 系统具有良好的开放性,专门提供一台服务器及一台工作站作为开放平台,为其他系统提供数据。

- 系统均应采用全量通讯(MODBUS RS48协议),将所有信息全部采集上来,包括探头故障诊断。经人为确认后,系统能自动统计探头误报率。

- 现场各个设备要求统一提供区域段内的系统PLC(常用品牌)变量及IP(172.20.1.XXX)地址,预留系统与已有现场工艺监控系统联锁控制功能的通讯接口。

- 包括实时操作系统程序、应用程序、性能计算程序、维护诊断程序、运行人员操作指导程序及各控制系统组态工具程序。对运行操作记录、跳闸记录、报警记录等需追忆的功能。且上述

- 记录数据可保存23天以上,并自动滚动更新。

- 系统控制共需要设置多个控制单元,均采用MODBUS RS485通讯协议与主站进行通讯,提供所需的信号采集。

详细方案介绍 咨询热线:021-6728 6163

为了能有效且准确的对生产线进行集中自动控制,系统采用 PLC+HMI自动控制原理。通过Modbus 通信协议读取现场各设备系统的参数数据,使其能在中央处理器中行进逻辑运算和判断,从而既能在集控室远方控制,也能实现就地手动控制,从而组成系统的自动监控控制及自动逻辑控制系统。

本工程的自动监控报警及控制系统将采用分区域采集开关信号集中监视和报警的方式,在监控中心设数据采集、控制终端。同时信号也将被传送至值班室监控室进行观看。 在道路旁设置现场手动报警按钮。现场人员一旦发现设备有异常情况,便可就近按动手动报警按钮,报警信号传入报警主机。报警主机以Modbus485通信协议将报警信号,传入中控室控制中心。

设置在监控中心的CPU处理器除就近报警信号外,还就近采集现场设备的工作状态等各种现场工艺数据;在监控中心经人工确认后, 控制系统按预先设定的程序联动顺序开启异常预案的开关流程。

按照国家标准GB 50116-2008《自动报警系统设计规范》要求,在监控中心设置一套完全采用电气连接方式实现逻辑控制功能的手动操作站,并严格按照GA 61-2002《固定紧急系统驱动、控制装置通用技术条件》要求制作。手操站采用琴台式外观设计,面板上绘有车间内重要主机的工艺流程。 监控中心设置系统控制选择开关“手动SCADA(DCS)工作模式”。当自动运行系统或手动运行系统有异常时、或故障信号输入时,系统发出声、光报警信号,面板上的“故障报警灯”或“

火灾报警灯”闪烁,并联动系统自动跟踪报警点反馈信号。

在现场完成对控制回路及系统程序修改,提供、增装AI模块和通讯模块,完成系统集成和组态。其余各站均设置现场电控柜,每台电控柜内分别配置控制,上传全量信息(信息种类符合系统集成规范要求,包括:低位、低低位、系统的故障诊断等信号),控制指令可采取通讯或硬接线两种方式。

控制指令采取通讯和硬接线两种方式,上传全量信息(信息种类符合系统集成规范要求,包括CPU处理器的故障诊断等),实现整体监控功能。

核心技术 咨询热线:021-6728 6163

MODBUS通讯

Modbus通讯在整个控制系统中占有非常重要的位置,与其它系统需要交换的大量数据都依靠MODBUS通讯来完成。Modbus通讯的网络配置方式在不同品牌的PLC系统中有各种方法,但是应用广泛、稳定、速度快、数据量大的是采用以太网方式进行通讯。

西门子Micrologix1700

Micrologix1700结构体系是一个技术先进的控制平台,它集成了多种控制功 能,如顺序控制、运动控制、传动以及过程控制

Micrologix1700 PLC系统的RIO网络模块,连接系统的远程I/O扩展机架。 在系统的远程I/O机架上安装了网络接受适配器140CRA93200模块。连接 电缆使用DHRIO屏蔽电缆。系统数据的传输安全性及稳定性很高

RSLogix5000编程软件

pRSLogix 5000功能更加强大,更加方便实用。RsLogix 5000编程软件除了为顺序控制提供梯形图编程外,还可以为运动控制提供完整的编程及调试支持。RSLogix 5000可同时完成顺序控制与运动控制。使用RSLogix 5000 软件可以完全实现对模块的设置和监视 通过I/O 实现ControlLogix 背板连接 所有模块相关数据都包含在一个处理器数据对象中,这便于配置,监视和连接模块参数.

客户案例 咨询热线:021-6728 6163

机械生产车间看板

电机生产线MES组合系统

食品生产车间看板

工厂看板

工厂车间看板

生产线看板

24H热线 :400-080-8853 | 电 话 :021-6728 6163

本文件所有权专属上海明勃智能科技有限公司所有,未经书面许可,均不得翻印复制和引用。